Jednym z podstawowych problemów współczesnego budownictwa stała się ochrona przed wilgocią. Stanowi ona wyzwanie zarówno jako woda zgromadzona w gruncie czy z opadów atmosferycznych, ale również jako para wodna wytwarzana w trakcie użytkowania budynków. O ile dwa pierwsze są do rozwiązania za pomocą odpowiednich warstw izolacji przeciwwodnej, o tyle ostatni jest kwestią parametrów fizycznych zastosowanych materiałów konstrukcyjnych. Chodzi głównie o ich paroprzepuszczalność czyli zdolność do odprowadzania pary wodnej z murów, jak i nasiąkliwość, która z kolei decyduje o ilości wody, którą dany materiał może zgromadzić, a więc pośrednio także na czas jego schnięcia. Zgodnie z badaniami przeprowadzonymi przez instytut techniki budowlanej [1], zarówno ilość gromadzonej wody, jak i zdolność do jej odsychania może różnić się diametralnie dla różnych powszechnie stosowanym materiałów ściennych.

Wilgoć w elementach ściennych – ceramice, silikatach i betonie komórkowym

Jeśli przeanalizujemy trzy najpopularniejsze obecnie na rynku materiały używane do budowy domów jednorodzinnych, czyli ceramikę poryzowaną, beton komórkowy i bloczki silikatowe – okaże się, że już na etapie produkcji pojawiają się poważne różnice. Elementy z ceramiki poryzowanej mają tzw. wilgoć technologiczną (czyli pozostałą po procesie produkcji) na poziomie zaledwie 1%. Tak niska wartość jest głównie wynikiem wypału w temperaturze ok 900 stopni, będącego częścią procesu produkcyjnego. Nieco więcej bo około 3% mają bloczki silikatowe. Natomiast elementy z autoklawizowanego betonu komórkowego charakteryzuje wilgoć wbudowana na poziomie aż 30%.

Jeszcze bardziej imponująco prezentują się różnice, jeśli porównamy stany maksymalnego nasycenia wodą. W wypadku ceramiki poryzowanej jak i silikatów jest to stosunkowo niski poziom odpowiednio 20% i 15%. Beton komórkowy osiąga maksymalne nasycenie wodą aż 60%.

Wilgotność przegrody – stan stabilny po zakończeniu budowy

Pozostaje jeszcze kwestia czasu, w którym poszczególne materiały osiągają stan stabilny po zakończeniu budowy. Ma to głównie związek z paroprzepuszczalnością, która jest parametrem nieco bardziej skomplikowanym i najlepiej rozpatrywać ją w odniesieniu do całego systemu ściennego, nie zaś samych materiałów konstrukcyjnych. Tak na przykład rodzaj zastosowanego tynku czy dobór materiałów termoizolacyjnych może mieć istotny wpływ na prędkość schnięcia przegród budowlanych. Niemniej jednak jak wynika z badań ITB [1] najdłużej wysychającym materiałem jest beton komórkowy, następnie silikaty i zdecydowanie najszybciej oddająca parę wodną ceramika poryzowana. Z testów naukowych wynika, że w zależności od technologii czas osiągania przez ściany stabilnego poziomu wilgotności dla betonu komórkowego i silikatów wynosi od 2 do 3,5 roku. Tymczasem w wypadku ceramiki poryzowanej ściany wysychają maksymalnie w pół roku, czyli najwyżej w ciągu jednego sezonu grzewczego uzyskują swoją wilgotność ustabilizowaną.

Wilgoć w przegrodzie, a zdrowie

Aby jednak zrozumieć problemy, z jakimi wiąże się zawilgocenie ścian, należy rozważyć kilka aspektów. Sprawą pierwszą i chyba najważniejszą, bo mogącą bezpośrednio zagrażać życiu i zdrowiu użytkowników, jest wzmożony rozwój grzybów pleśniowych. Są na nie narażone zarówno budynki o zawilgoconej konstrukcji, jak i źle wentylowane (inna sprawa, że oba te powody bardzo często się ze sobą łączą). Grzybów strzępkowych potocznie określanych mianem pleśni występuje ponad 400 gatunków. Wszystkie należą do pospolitych alergenów uczulających drogą wziewną i powodują głównie nieżyt błony śluzowej nosa i astmę oskrzelową, ale mogą także wywoływać alergiczne zapalenie pęcherzyków płucnych. Jedną z grup produktów wytwarzanych przez rozmnażające się w pomieszczeniach grzyby są także niezwykle szkodliwe dla zdrowia i życia człowieka toksyny – w tym także rakotwórcze. Grzyby do rozwoju potrzebują wilgoci, a ich zarodniki do wykiełkowania – obecności ciekłej wody. Jako graniczną wilgotność masową murów powyżej której istnieje ryzyko rozwoju niepożądanych mikroustrojów przyjmuje się wartość 5-6% [2]. Można więc przyjąć, na podstawie wcześniej przytoczonych danych, że ściany z betonu komórkowego przy swojej wilgotności fabrycznej stanowią już duże niebezpieczeństwo. Zdecydowanie lepiej wygląda sprawa w wypadku ścian ceramicznych szczególnie tych murowanych na cienkie spoiny, gdyż w takich konstrukcjach ilość wody doprowadzana z zaprawą jest bliska zeru. Tak czy tak jedynym materiałem zapewniającym z całą pewnością suche ściany wolne od szkodliwych pleśni już w pierwszym roku użytkowania pozostaje ceramika poryzowana.

Wilgoć, a nośność konstrukcji

Sprawa szkodliwości nadmiernego zawilgocenia przegród budowlanych dla życia i zdrowia ich użytkowników jest więc raczej oczywista. Pozostaje pytanie, w jaki sposób wilgoć zgromadzona w materiałach konstrukcyjnych może wpływać na proces budowlany, a także parametry techniczne i użytkowe budynku. Rozpocznijmy od bezpieczeństwa konstrukcji. Jak dowodzą badania przeprowadzone przez ITB [4], nośność elementów z poszczególnych materiałów także zmienia się w zależności od nasycenia wodą. Najbardziej w wypadku betonu komórkowego. Przy „fabrycznym”, 30% nasyceniu wodą traci on 20-30% nośności. W nasyceniu pełnym jest to już ponad 40% zmniejszona wytrzymałość na ściskanie. Mniej liniowo, ale również niezbyt dobrze wygląda spadek wytrzymałości bloczków silikatowych. Produkcyjne nasycenie wodą na poziomie 3% powoduje skokowy spadek wytrzymałości o około 30%. Dalsze nasycanie do poziomu maksymalnego powoduje dalszy spadek wytrzymałości o kolejne kilkanaście procent. Najciekawsze efekty przyniosło jednak badanie próbek ceramiki poryzowanej. Okazało się, że zmiana wilgotności od stanu całkowicie suchego do 0,75% wilgotności fabrycznej przynosi w wypadku tego materiału zmiany nośności o wartość oscylującą między 1 a 5%. Jest to wartość o tyle niewielka, że można zrzucić ją na karb błędu pomiarowego, niemniej w porównaniu z poprzednimi próbkami materiałów wynik jest zdecydowanie lepszy. Dalsze zwiększanie wilgotności przynosi już co prawda spadek nośności, jednak stosunkowo niewielki, Wynoszący w stosunku do materiału suchego zaledwie 6 – 11% przy pełnym nasyceniu. Aby obraz był pełen dodać należy, że beton komórkowy i silikaty najgorsze parametry nośne mają dokładnie w momencie, kiedy są one najbardziej potrzebne, czyli w trakcie budowy i wykonywania ciężkich prac montażowych, obciążających ściany znacznie bardziej niż normalne użytkowanie.

Wpływ zawilgocenia na izolacyjność i energia potrzebna do wysuszenie przegrody

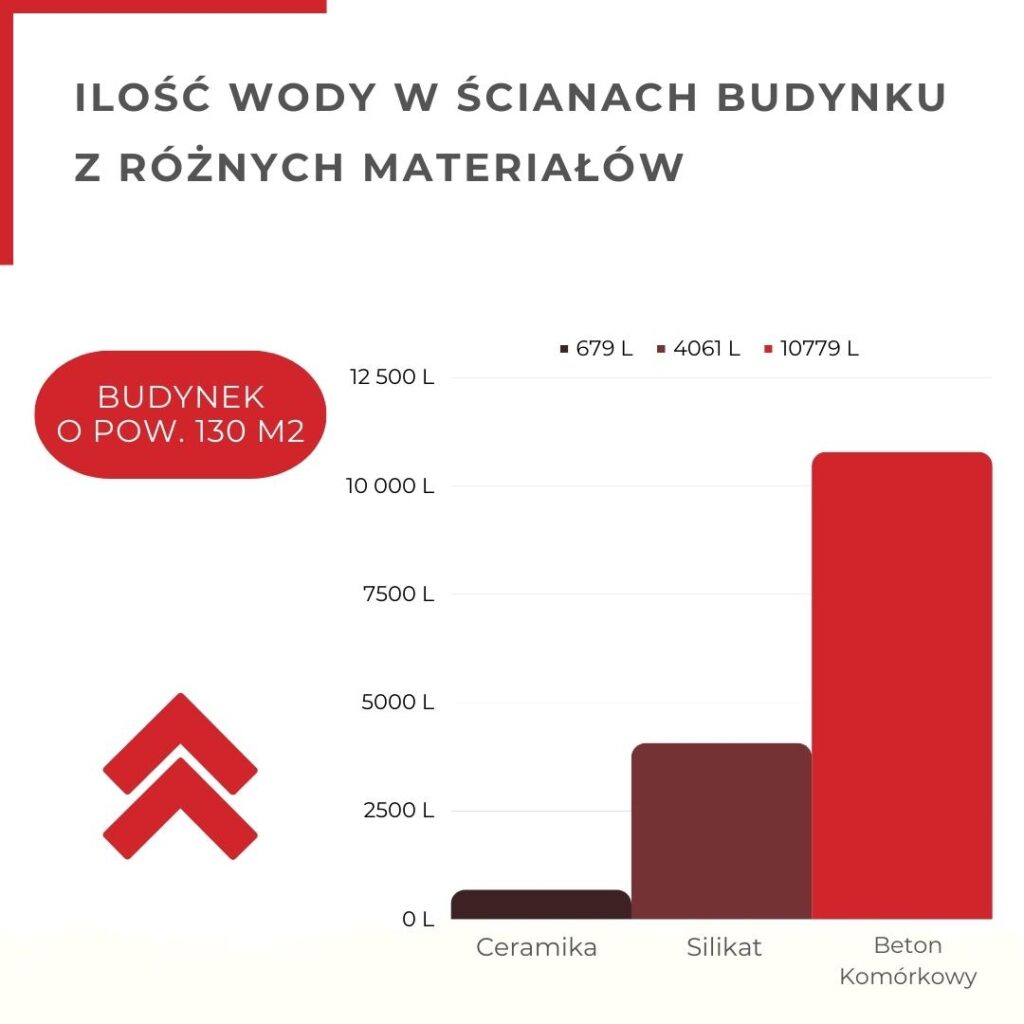

Pozostają jeszcze kwestie ekonomii budowy i użytkowania. W tym celu warto przeanalizować dwa aspekty. Pierwszym jest wpływ zawilgocenia elementów ściennych na parametr izolacyjności termicznej ściany. Drugim natomiast ilość energii potrzebna na wysuszenie przegród do stabilnego poziomu wilgotności – energię tą musi w końcu wyprodukować domowy system grzewczy, zapłaci więc za nią inwestor. Żeby prezentacja wyników badań była bardziej czytelna posłużymy się w tym wypadku jednakowymi modelowymi budynkami o powierzchni 130 m2 , zbudowanymi z wszystkich trzech omawianych materiałów. Po ich przeanalizowaniu okazuje się, że ilość energii potrzebnej na odparowanie wilgoci technologicznej ze ścian różni się diametralnie, od zaledwie 462 kWh w wypadku ceramiki, przez 2 765 kWh dla silikatów, aż do 7 340 kWh dla betonu komórkowego [3]. To prawie szesnastokrotna różnica, bardzo łatwa do bezpośredniego przeliczenia na złotówki. Sama izolacyjność termiczna materiału znacząco spada głównie w wypadku zawilgoconego betonu komórkowego. To z kolei także oznacza zwiększone straty ciepła przez przegrody zewnętrzne przez okres schnięcia ścian co w połączeniu z energią potrzebną na osuszenie ścian daje spore zwiększenie kosztów ogrzewania budynków w pierwszych latach ich użytkowania.

Suchy dom, a materiał konstrukcyjny – wnioski

Po zestawieniu wyników wielu badań przeprowadzonych przez profesjonalne jednostki naukowe, wyłania się całościowy obraz wpływu zawilgocenia elementów ściennych na parametry użytkowe obiektów i ich normalizację w czasie. Różnice między poszczególnymi materiałami są bardzo wyraźne, zarówno pod względem ekonomicznym, technicznym jak i zdrowotnym. We wszystkich analizowanych przypadkach podkreślić należy doskonałe wyniki dla ścian ceramicznych. Jednoznacznie dowodzą, że materiał ceramiczny znacznie przewyższa swoich konkurentów i stanowi zdrowe i bezpieczne rozwiązanie dla budownictwa.

Przeczytaj nasz raport „Ceramika w budownictwie” i dowiedz się więcej.

Literatura

1. Praca badawcza dotycząca cieplno-wilgotnościowych właściwości użytkowych murów wykonanych z pustaków ceramicznych, bloczków silikatowych, betonu komórkowego, nr pracy 01716/14/Z00NF, Instytut Techniki Budowlanej, Warszawa, luty 2015

2. Ocena właściwości wilgotnościowych ścian z pustaków ceramicznych, bloczków silikatowych oraz z betonu komórkowego w kontekście możliwości wzrostu grzybów w budynkach z analizą zagrożeń zdrowotnych, Polskie Stowarzyszenie Mykologów Budownictwa, Wrocław 2015

3. Analiza zużycia ciepła przy zmiennym zawilgoceniu konstrukcyjnych części pionowych przegród budowlanych, Narodowa Agencja Poszanowania Energii, Warszawa 2015

4. Praca badawcza dotycząca zmian wytrzymałości na ściskanie trzech grup elementów murowych w zależności od stopnia zawilgocenia, nr pracy 02528/16/Z00NZK, Instytut Techniki Budowlanej, Warszawa, luty 2017